İçindekiler

Üretimden belirli ve eşit zaman aralıklarında alınan örneklerden elde edilen ölçüm değerlerinin zaman içerisindeki değişimlerinin gösterildiği grafiklere kontrol grafikleri adı verilir. Kontrol grafikleri belirlenebilir nedenlerden kaynaklanan değişmelerin tespit edilmesini sağlayarak, düzeltilmesine imkân tanıyan etkili bir İPK aracıdır .

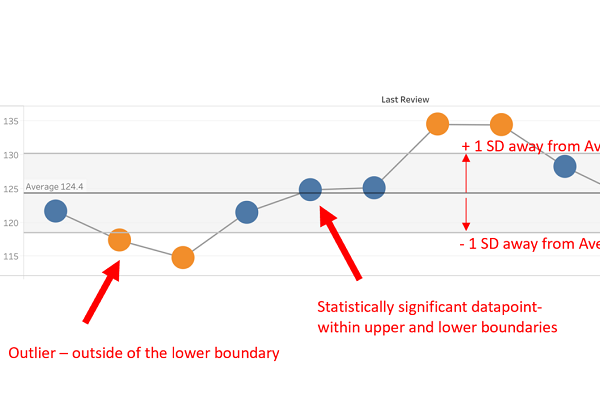

Kontrol tabloları; işlemlerde kabul edilebilir veya kabul edilemez kalite veya varyans sınırlarını gösterir.

X (Ortalama) – R (Aralık) kontrol grafikleri, üretim prosesinden alınan örneklem değerlerinin öl-çülebilir karakterde olması durumunda kullanılabi-lir. Burada ortalama aritmetik ortalamadır. Ölçüle-bilir karakterler için ortalama ve standart sapma kontrol grafiklerinin de kullanılması mümkündür. O halde, bu iki grafik türünden hangisinin tercih edile-ceği sorusu akla gelmektedir. Bu amaçla, örneklem hacmine bakılabilir. Örneklem hacminin 10’un al-tında olması durumunda X ve R kontrol grafikle-rinin, 10’a eşit ve üzerinde olması durumunda ise X ve S kontrol grafiklerinin kullanılması önerilmek-tedir [24].

X-R ve X-S grafiklerinde kontrol dışı durum olup olmadığını tespit etmek için 4 kriter kontrol edilmektedir. Sorulardan herhangi birine evet cevabı alınıyorsa kontrol dışı durum var demektir. Bu kri-terler şu şekilde sıralanmaktadır:

- Kontrol limitleri dışına düşen nokta var mı?

- Merkez çizginin alt ya da üst yanında toplanmış ardı ardına 9 nokta var mı?

- Sürekli artarak ya da azalarak birbirini izleyen 6 nokta var mı?

- Bir artış bir düşüş göstererek birbirini izleyen 14 nokta var mı?

Bu araştırmamızda öncelikle X (Ortalama) – R (Aralık) kontrol grafiği ve prosesin sapmalara hassasiyetini incelemek için X (Ortalama) – S (Standart Sapma) kontrol grafiği kullanılmıştır.

X-R Kontrol Grafikleri

X-R kontrol grafikleri; kalite karakteristikle-rinin ölçülebilen, sayısal olarak ifade edilebilen, değişkenlerde kullanılan kontrol grafikleridir. X kontrol grafiği ortalamadan, R kontrol grafiği ise homojenlikten meydana gelen sapmaları gösterir. X kontrol grafiğinin kontrol sınırları, R kontrol grafi-ğinin merkez çizgisi kullanılarak oluşturulmaktadır.

Çetele Tablosundaki verilerden yararlanıla-rak çizilen X kontrol grafiği Şekil 3’de, R kontrol grafiği ise Şekil 4’de verilmiştir. Şekiller üzerinde belirtilen; ÜT – İşletmenin imalat üst toleransı, AT –İşletmenin imalat alt toleransı, ORT–Ölçüm değer-lerinin ortalaması, ÜKL–Üst kontrol limiti, AKL–Alt kontrol limiti, X–Günlük imalat ölçüm ortala-ması, R – Günlük imalat ölçüm aralığı, S – Günlük imalat standart sapması anlamına gelmektedir.

X kontrol grafiğinin birinci, ikinci, beşinci, altıncı, yedinci, sekizinci, on birinci ve yirmi ikinci örneklemlerin kontrol sınırlarının dışına çıkması nedeniyle, kontrol dışında olduğu söylenebilir. Bu durumda prosese müdahale edilmesi ve özel nedenin araştırılarak giderilmesi gerekmektedir. Özel nedenler; malzeme değişikliği, yanlış makine ayarı ve makine ayarındaki değişme, makine takımları, yetersiz makine, alet aşınması, malzeme kalitesindeki değişimler, bakım, gereksiz veya yanlış operatör müdahalesi, ölçümdeki eksiklikler, farklı operatör, operatör yorgunluğu, sürece gereksiz veya hatalı müdahale edilmiş olabileceği gözlemlemeler neticesinde saptanmıştır.

R kontrol grafiğinde ise örneklemlerin yedin-ci örneklem haricinde kontrol sınırları içinde kal-ması nedeniyle, örneklemlerin kendi içinde uyum gösterdiği söylenebilir. Yedinci örneklemdeki aralık değerinin bu kadar değişmesinin özel nedeni araştırılarak giderilmesi ve limitler arasına çekilmesi gerekmektedir. Bu noktalardaki sorunun tecrübesiz makine operatörü ve makinenin bakım yetersiz-iğinden kaynaklanabileceği gözlemlemeler netice-sinde belirlenmiştir.

X-S kontrol grafiği

X-S kontrol grafikleri, proses ortalamasının ve proses değişkenliğinin kontrol altında olup ol-madığını belirlemede kullanılmaktadır. X kontrol grafiği ortalamadan, S kontrol grafiği ise işletme-deki niceliksel verilerin, işletme ölçüm ortalamasına göre sapmalarını gösterir. Bu sayede prosesteki değişimleri etkin olarak ortaya çıkarmaktadır. X-S kontrol grafikleri, daha önce de ifade ettiğimiz gibi örneklem hacminin 10’dan fazla olması durumunda kullanılmaktadır. Örneklem hacminin bu değerden az olması halinde ise X-R kontrol grafikleri tercih edilmektedir. Bizim çalışmamızda örneklem hacmi 8’dir. Uygulamasını yapmak ve daha iyi netice ala-bilmek için, X-S kontrol grafiği de tercih edilmiştir.

Çetele Tablosundaki verilerden yararlanıla-rak çizilen X kontrol grafiği Şekil 5’de, S kontrol grafiği ise Şekil 6’de verilmiştir.

X kontrol grafiğinin ikinci ve beşinci örneklemlerin kontrol sınırlarının dışına çıkması nedeniyle, kontrol dışında olduğu söylenebilir. Bu durumda prosese müdahale edilmesi ve özel nedenin araştırılarak giderilmesi gerekmektedir.

S (standart sapma) kontrol grafiğinde örneklemlerin kontrol sınırları içinde kalması nedeniyle, örneklem standart sapmalarının kendi içinde uyum gösterdiği söylenebilir.

Bu proses için X-R ve X-S grafiklerinin be-raber incelenmesi daha faydalı olmuştur. Bu incele-meler ışığında meydana gelen kontrol dışı durum-lara sebep olan nedenleri ortaya çıkarmak için fabrikada küçük çaplı bir beyin fırtınası yapılmış, oluşturulan sebep-sonuç grafiği şeklinde verilmiştir.

Sebep-sonuç grafiği

Sebep-sonuç diyagramları problem çözme ve proses geliştirmede çalışan takımların en çok kullan-dıkları kalite araçlarından birisidir. Prosesteki her adım için veya her problem için genel sebeplerden yola çıkılarak en ufak detaya inilir ve sebebin ortaya çıkarılması için temel bilginin ortaya konmasına olanak verilir[28].

Sebep-sonuç diyagramı, bir kalite karakteris-tiği ve faktörleri arasındaki ilişkiyi gösteren bir diyagram olarak tanımlanmaktadır [29].

Uygulamada beyin fırtınası yapılarak, çö-zümlenmek istenen sorun ortaya konmuştur. Burada sorun, imalatta bazı örneklemlerin X-R ve X-S grafiklerinde, kontrol sınırlarının dışına çıkmasıdır. Beyin fırtınasında makine, araç-gereç, malzeme, personel, metot ve çevre, ana sorunlar olarak seçil-miş ve çalışanların fikirleri çerçevesinde ana sorun-ların kapsamı içindekiler belirlenmiştir. Şekil 7’de ortaya balık kılçığına benzeyen bir şekil çıkmıştır. Bu sayede hata oluşumunun muhtemel sebepleri belirlenmiştir. Bu hataların yeniden oluşumunun önlenebilmesi için, en önemli sebeplerin dikkate alınması, önlemler alınarak bu sebeplerin ortadan kaldırılması, sorunun çözümünde faydalı olacağı belirlenmiştir.