İçindekiler

SPC Ne İşe Yarar? İstatistiksel Süreç Kontrolü (SPC) endüstride yeni değildir. 1924’te Bell Laboratuvarlarında bir adam kontrol şemasını ve bir sürecin istatistiksel kontrolde olabileceği konseptini geliştirdi.

Adı William A. Shewart’tı. Sonunda “Kalite Kontrol Bakış Açısından İstatistiksel Yöntem” (1939) başlıklı bir kitap yayınladı. SPC süreci II.Dünya Savaşı sırasında ordu tarafından mühimmat ve silah tesislerinde geniş bir kullanım kazandı. Ürüne olan talep, onları güvenlikten ödün vermeden ürün kalitesini izlemenin daha iyi ve daha verimli bir yolunu aramaya zorladı. SPC bu ihtiyacı karşıladı. Amerika’da SPC tekniklerinin kullanımı savaştan sonra azaldı. Daha sonra Japon imalat şirketleri tarafından bugün hala kullanıldığı yerde alındı. 1970’lerde, Amerikan endüstrisinin Japonya’dan ithal edilen yüksek kaliteli ürünlerden kaynaklanan baskısı nedeniyle SPC yeniden kabul görmeye başladı. Günümüzde SPC, birçok sektörde yaygın olarak kullanılan kaliteli bir araçtır.

SPC Ne İşe Yarar? İstatistiksel Süreç Kontrolü (SPC) nedir?

SPC Ne İşe Yarar? SPC, üretim sürecini izleyerek kaliteyi ölçme ve kontrol etme yöntemidir. Kalite verileri, ürün veya proses ölçümleri veya çeşitli makinelerden veya enstrümantasyondan okumalar şeklinde toplanır. Veriler toplanır ve bir süreci değerlendirmek, izlemek ve kontrol etmek için kullanılır. SPC, sürekli iyileştirme sağlamak için etkili bir yöntemdir. Bir süreci izleyerek ve kontrol ederek, onun tam potansiyelinde çalıştığından emin olabiliriz. SPC ile ilgili en kapsamlı ve değerli bilgi kaynaklarından biri, Automotive Industry Action Group (AIAG) tarafından yayınlanan kılavuzdur.

Neden İstatistiksel Proses Kontrolü (SPC) Kullanılır?

Günümüzde imalat şirketleri giderek artan bir rekabetle karşı karşıyadır. Aynı zamanda hammadde maliyetleri de artmaya devam ediyor. Bunlar, şirketlerin çoğunlukla kontrol edemediği faktörlerdir. Bu nedenle şirketler, kontrol edebilecekleri şeylere, yani süreçlerine odaklanmalıdır. Şirketler kalite, verimlilik ve maliyet düşürmede sürekli iyileştirme için çabalamalıdır. Birçok şirket, kalite sorunlarını tespit etmek için üretimden sonra hala yalnızca denetime güveniyor. SPC süreci, bir şirketi tespit temelli durumdan önleme temelli kalite kontrollerine taşımak için uygulanır. Operatör, bir prosesin performansını gerçek zamanlı olarak izleyerek, uygunsuz ürün ve hurda ile sonuçlanmadan önce süreçteki eğilimleri veya değişiklikleri tespit edebilir.

İstatistiksel Süreç Kontrolü (SPC) Nasıl Kullanılır?

SPC’yi veya herhangi bir yeni kalite sistemini uygulamadan önce, ana atık alanlarını belirlemek için üretim süreci değerlendirilmelidir. Üretim süreci israfına bazı örnekler yeniden işleme, hurda ve aşırı inceleme süresidir. SPC araçlarını ilk önce bu alanlara uygulamak en faydalı olacaktır. SPC sırasında, ortaya çıkabilecek masraf, zaman ve üretim gecikmeleri nedeniyle tüm boyutlar izlenmez.

DFMEA Nedir?

SPC uygulamasından önce, tasarım veya sürecin temel veya kritik özellikleri, bir baskı incelemesi veya Tasarım Başarısızlık Modu ve Etkileri Analizi (DFMEA) uygulaması sırasında bir Çapraz Fonksiyonel Ekip (CFT) tarafından tanımlanmalıdır. Veriler daha sonra toplanacak ve bu temel veya kritik özelliklere göre izlenecektir.,

-

İndirimdeki ürün

SPC Nasıl Uygulanır? SPC ŞemasıOrijinal fiyat: 10,00₺.9,00₺Şu andaki fiyat: 9,00₺. KDV Dahil

SPC Nasıl Uygulanır? SPC ŞemasıOrijinal fiyat: 10,00₺.9,00₺Şu andaki fiyat: 9,00₺. KDV Dahil -

İstatistiksel Proses Kontrol – C Şeması10,00₺ KDV Dahil

İstatistiksel Proses Kontrol – C Şeması10,00₺ KDV Dahil

Veri Toplama ve Kaydetme

SPC verileri, bir ürün boyutunun / özelliğinin ölçümleri veya proses enstrümantasyon okumaları şeklinde toplanır. Veriler daha sonra kaydedilir ve toplanan verilerin türüne bağlı olarak çeşitli kontrol çizelgelerine göre izlenir. Doğru grafik türünün kullanılması, değer kazanımı ve faydalı bilgiler elde edilmesi önemlidir. Veriler, sürekli değişken verileri veya öznitelik verileri biçiminde olabilir. Veriler ayrıca tek tek değerler veya bir grup okumanın ortalaması olarak toplanabilir ve kaydedilebilir. Bazı genel yönergeler ve örnekler aşağıda listelenmiştir. Bu liste her şeyi kapsamamaktadır ve sadece referans olarak verilmektedir.

SPC Ne İşe Yarar? Özet

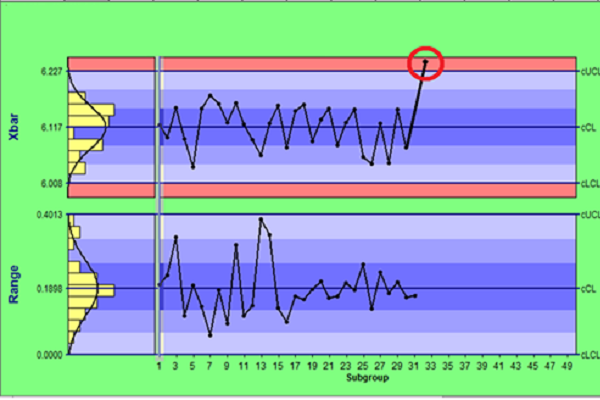

İstatistiksel Proses Kontrol (İPK) prosesin izlenip değişkenliğin kontrol altına alınması ve kontrol altına alınan proseste iyileştirme faaliyetlerinin yapılmasına imkan tanır. Süreçteki problemlerin belirlenip çözüme kavuşturulması için “Yedi Kalite Aracı” olarak bilinen; sınıflandırma, çetele, histogram, pareto analizi, neden-sonuç diyagramı, serpilme diyagramları ve kontrol grafiklerinden yararlanılır. Bu çalışmada, elektronik sektöründe yangın ve gaz algılama sistemlerinin üretimini yapan bir işletmede İstatistiksel Proses Kontrol tekniklerinin uygulaması yapılmıştır. Üretim sürecindeki arıza türleri, kaynakları ve sebeplerinin incelenmesi amacıyla düzenli veri toplanması için çetele tablosu oluşturulmuştur. En önemli arıza sebeplerine yönelmek için Pareto Analizi yapılmıştır. İşletmede, arızaların oluşmasındaki en büyük etken ile ilgili nedenlerin belirlenmesi için neden-sonuç diyagramı oluşturulmuştur. Prosesin kontrol altında olma durumunun belirlenmesi için kalite kontrol kısmından alınan veriler ile kontrol diyagramları oluşturulmuştur.

SPC Eğitim Konuları

İstatistik ve ölçme

- İstatistiğin uygulaması

- İstatistik uygulamalarında süreç

- İstatistiksel ölçüler

Veri toplama

- Ana kütle ve örnekleme

- İstatistiksek seriler

İstatistiksel kavramlar

- Normal dağılım

- Ortalama, mod, medyan

- Değişim aralığı

- Değişkenlik ve standart sapma

- Kararlılık

Temel istatistiksel teknikler

- Histogram

- Pareto diyagramı

- Neden-sonuç diyagramı

- Dağılma diyagramı

- Eğilim diyagramı

- Akış diyagramı

- Kontrol tablosu

İstatistiksel Proses Kontrolu

- X-R tabloları

- p,np,u ve c tabloları

- Süreç Yeterliliği.

- Yorumlama ve analiz